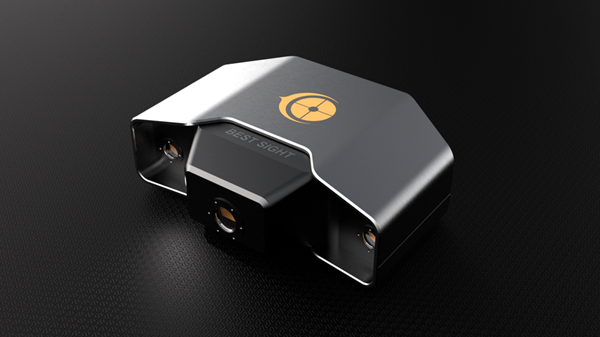

一个新能源汽车的电池盒底盘,大小零部件超150种,一旦错装、漏装后果不堪设想。即使业务娴熟的工人进行检测至少需要20分钟时间,而威海北硕检测技术有限公司生产的HawkEye鹰眼三维激光识别器,能将检测时间缩短到49秒,检测精度高达99.9%。

在时间上做“减法”的背后,是北硕检测在先进技术上做“加法”的努力。2020年,威海天智创新技术研究院引进北硕检测,在研究院“工业机器人在线三维视觉测量系统”项目以及运营团队支持下,企业快速站稳脚跟,并建设集三维机器视觉、机器人、自动控制、数据分析功能于一体的技术研发和智能检测平台。在研究院“牵线”下,北硕检测还与哈尔滨工业大学(威海)、东北大学等高校合作,携手攻关汽车以及钢铁行业的AI技术,将技术快速转化为实际生产力。 为破解新能源汽车零部件的错装、漏装等问题,北硕检测的工程师和高校团队携手,从取像到传输,再到数据处理,无数次推倒重来,寻找最佳算法,最终研发出HawkEye鹰眼三维激光识别器。该产品可以在几分钟内完成超过4㎡区域的零件识别,精准发现错漏装问题,效率提升数十倍,为企业节省大量检测和返修成本。 在天智创新技术研究院的人才支撑、技术赋能以及产业协同等优势资源全方位加持下,北硕检测创新“聚变”不断被激发,“拳头”产品递次面市。目前,企业开发出的三维尺寸在线检测、焊缝表面缺陷检测、漆面缺陷检测系统等多款智能化产品,逐步向轨道交通、工程机械、航空航天等领域扩展。 在汽车制造车间,一块动力电池的焊缝表面是否存在细微缺陷,直接关系到整车的安全性能。过去,这类检测依赖人工目视或传统的2D视觉技术,不仅效率低,还容易受环境光干扰,难以捕捉到0.02mm以下的细微缺陷。为此,北硕检测开发了基于VGG19卷积神经网络的深度学习模型,通过对2.4万张带标注图像的学习和训练,模型准确率高达99.27%,不仅能够精准识别焊缝表面的微小缺陷,还能测量长、宽、高等三维形貌数据,成功打破国外企业长期的技术垄断,为汽车制造提供了可靠的品质保障。目前,北硕检测业务已覆盖大众、通用、宝马、奔驰、沃尔沃等数十家汽车制造企业,年产值超过1500万元。 从破“壳”而出到攀高逐新,这个成立仅5年的企业,如今正汇聚起发展的澎湃动力,加速“长大”。